Fabriquer un redresseur de multicouche, pas cher, et sans soudure

Il me fallait un appareil capable de redresser à la fois du multicouche de 16mm et de 20mm en couronnes, pour une nouvelle installation,

Effarés par le prix d'un redresseur de Multicouche que vous pourriez utiliser pour vos travaux ponctuels ?

Pas envie de débourser entre 750 et 1500€ pour un appareil, certes précis, mais dont vous ne vous resservirez pas si souvent que ça ?

Impossible de trouver de tels appareils en location, ou à des prix prohibitifs ?

Pas de panique, je vous propose de partir à la découverte de mon tutoriel pour fabriquer, avec très peu d'outils (et sans soudure), mais quelques astuces, un redresseur de tuyau multicouche, à prix très raisonnable (au prix des matières premières, et de quelques outils neufs pour l'occasion) !

Dans ce tutoriel, je vous propose une solution qui vous permettra d'arriver à l'outil ci-dessus

Disclaimer :

Ce tutoriel ne vaut absolument pas vérité, ni application stricte des bonnes pratiques,

Je vous propose la méthodologie que j'ai appliquée, avec les moyens dont je disposais, et les connaissances acquises sur le tas pour l'occasion,

Vous ne m'en tiendrez pas rigueur, je ne suis ni plombier, ni mécanicien, l'important pour moi, est l'objectif, peu importe les étapes pour y arriver.

Voici le (mon) "graal" :

Le tant désiré redresseur de multicouche : dans sa version professionnelle "industrialisée" :

Liste des fournitures :

(Avec les exemple de la provenance des fournitures)

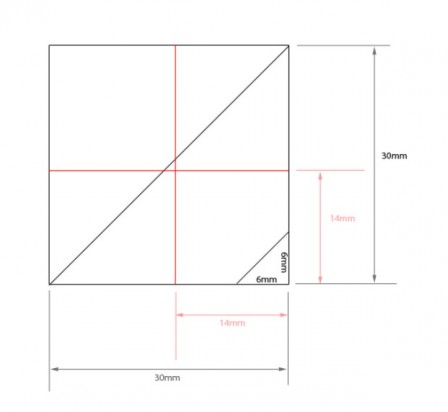

- 1m de fer carré : 30x30 mm : trouvé ici : https://lemetal.fr/carre-acier-noir/127-fer-carre-acier-plein-30-x-30-mm-noir-s235.html

- 1m de fer plat : 30 x 6 mm : (11 cm suffisent ; 40mm de large passe aussi) trouvé ici : https://lemetal.fr/plat-acier-noir/33-fer-plat-acier-30-x-6-noir-s235.html

- 30cm de Poutrelle HEA 140 x 133 x 5.5 mm : trouvé ici : https://lemetal.fr/hea-acier/206-poutrelle-hea-140-x-133-x-55-acier-noir-s235.html

- 20 Roulements à billes 8x22x7mm : trouvés ici : https://fr.aliexpress.com/item/1327449706.html

- 20 Vis à tête plate BTR en M8x1,25 (longueur 16mm) : trouvées ici : https://fr.aliexpress.com/item/4000027503852.html

- 20 rondelles M8 étroites environ 1.5mm épaisseur

- 2 x 30 cm de cornière métallique 20x20mm (dans mon bric à brac < aide technique pour l'usinage !)

- 4 vis M6x20mm à tête hexagonale

- 2 écrous M6

- 2 vis M8 x 80mm (ou plus long)

- 2 écrous M8 "stop"

- 2 écrous M8 avec épaulement

- 4 vis M4x12mm à tête fraisée (pas de vis en 0.7mm)

- Peinture antirouille (en bombe par exemple)

- Pour le Plan B : 2 autres écrous M8 avec épaulement à la place des 2 écrous M8 stop (vous verrez plus bas)

- Pour protéger durant la phase de peinture, prévoyez des vis que vous pourrez "salir" : 20xM8, 4xM6, 8xM4

Après réalisation complète, il s'avère que le HEA pourrait être en 110/120 mm, réduisant un peu plus les frais

Liste de l'outillage nécessaire :

- Stylo précis pour visible sur le métal (oubliez les markers de plusieurs millimètres de large, ou les markers à métal dont la pointe est trop large ... : j'ai utilisé des feutres à CD (rouge ou bleu : on arrive à voir le trait suffisamment avec un bon éclairage !)

- Mètre ruban (par exemple)

- Equerre 30cm x 4cm

- Pointeau (neuf dans mon cas > s'assurer que la pointe est en bon état)

- Forets : 3,2 ou 3,3 mm + 5mm, 6mm, 6,75mm, 8mm, 16mm (tous neuf dans mon cas, car les autres étaient déjà bien amochés !)

- Coffret de tarauds (au minimum : M8x1.25, M6x1.0, M4x0.7)

- Huile de coupe

- Meuleuse d'angle 125mm (pardonnez-moi si plus loin je parle de disqueuse ...

- Disques à métaux + Inox (3 ou 4 !) + Disques à ébarber 125mm (1 ou 2)

- Papier absorbant / chiffons (on va huiler les pièces, assurez-vous de ne pas en mettre partout)

- Etau

- Perceuse colonne

- Aspirateur de chantier (c'est mieux, un aspi classique fait l'affaire, si madame est d'accord - ou ne le sait pas :D )

- Serre-joints

- Pinces

Dans les outils, hormis (peut-être) la perceuse colonne, qui dans mon cas est une perceuse "second prix" de Brico-Dépot, le reste est très standard,

Pas d'utilisation de machine complexe, qui "réduirait" le gain de faire soi-même un tel appareil !

L'intérêt de ce montage est que je propose une solution qui ne contient pas de soudure, uniquement des trous taraudés et des vis pour fixer le tout (tout est démontable !)

Ce n'est pas dans la liste, mais vous aurez aussi besoin de pas mal d'huile de coude, et d'une grosse dose de motivation, ce présent tuto est assez physique sur certaines étapes (taraudage, disquage / meulage des tiges noires)

Voici comment je décompose le travail à faire :

Encore une fois, je vous rappelle que j'ai adapté le process à partir d'images trouvées sur le net (pour l'attendu final), et des différents outils dont je disposais (je n'ai acheté aucun outil pour ce bricolage, uniquement des forêts et des disques neufs)

- Support "gris" = poutrelle de HEA dans la largeur

- Tiges noires = Carré de 30x30mm coupées dans la diagonale

- 4 lignes de 5 roulements à billes espacés de 6cm

- Fixation de la diagonale à la poutrelle de HEA

- Un côté fixe

- Un côté variable avec des vis de réglage

Voici chaque étape que j'ai suivi, avec, sur certaines quelques photos pour agrémenter le tout

Process détaillé :

- Imprimer l'attendu : gardez bien en tête l'attendu

Réalisation des 2 "tiges noires" (support des roulements) :

- Repérez la longueur du HEA : 295 mm dans mon cas

- Marquer deux morceaux de 290mm de la barre carrée de 30x30mm

- Repérez les trous pour les roulements :

- Le premier à 25mm du bord,

- Puis un trou tous les 60mm,

- (Le dernier à 25mm du bord)

- Repérez l'axe pour les trous : à 14mm du bord, sur 2 coins contigus

- S'assurer que les trous sont bien repérés

- Pointer chaque trou :

- Prendre son temps : droit à un seul essai

- Placer la barre carrée sur une surface bien dure

- Placer la pointe du pointeau sur la croix repérée

- Si on sent la pointe bouger entre le placement et le mouvement pour taper sur le pointeau lever la pointe et recommencer

- Une fois bien en place, taper une unique fois avec le marteau

-

![20200428_205038 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200428_205038__1600x1200__m.jpg)

- Vous avez raté le pointage ?

- Orientez le pointeau dans la direction désirée, et "tapotez" pour "déplacer/agrandir le marquage"

- Couper les deux morceaux de 290mm de carré de 30mm

- Si vous voulez vous rassurer : utilisez le carré de 30x30mm restant pour faire un essai de perçage / taraudage (notamment pour connaitre la dureté du métal utilisé : vous pourrez suivre les étapes suivantes, d'abord sur le bord de la barre restante : l'objectif était de disposer, en cas de gros raté, d'une tige de 290mm supplémentaire : ne la gâchez pas

- Percez les 20 trous en diamètre 6,75mm avec la perceuse colonne (car j'utilise des vis de M8x1,25 !)

- Préparer votre perceuse pour percer à la bonne vitesse :

- Respectez la règle de 1000 x V / Pi * d, où :

- V = vitesse de coupe dans le métal = 20m/min

- d : le diamètre du foret = 6,75mm

- Ce qui nous donne comme résultat : 943 tr/min

- Je dispose d'une perceuse colonne qui propose (entre autres) 800 ou 1000 tr/min

- J'opte pour 800 tr/min

- Je règle les courroies en conséquence

- Respectez la règle de 1000 x V / Pi * d, où :

- Utilisez de l'huile de coupe pour :

- Lubrifier la coupe,

- Refroidir le foret,

- Vous pouvez placer un aspirateur de chantier pour récupérer un maximum de copeaux de fer

- Un trou percé à la bonne vitesse doit vous créer de longs copeaux

- Préparer votre perceuse pour percer à la bonne vitesse :

- Lorsque vous attaquerez les 10 trous qui croisent les 10 précédents, faites attention lorsque vous arrivez au centre de la barre de 30x30 : le foret peut avoir tendance à se bloquer (aux alentours des 10/11mm de perçage)

- Descendez alors doucement et jouez avec le jeu entre la commande, et la colonne pour descendre doucement, et retenir le mandrin dans sa descente (avec quelques léger aller/retours on sent le jeu dans la colonne, et on évite de bloquer le foret)

- Taraudez vos trous en M8x1.25 (évitez de foirer un trou ...)

- Assurez-vous de la verticalité du taraud (sur les deux axes)

- Taraudez doucement

- Utilisez de l'huile de coupe

- Faites des aller-retours lorsque ça devient trop dur

- A ce stade, vous pouvez nettoyer, aspirer, souffler vos pièces, pour faire un montage à blanc des vis + roulements + rondelles dans chacun des trous : vous pouvez vous assurer que tous les roulements sont en contact avec une surface plane (dans mon cas, j'ai moins d'1/2 mm entre tous les roulements, j'estime (totalement à la louche) que c'est acceptable pour mon usage, et de toute façon, je n'ai pas envie de refaire les pièces, je ne suis pas certain d'arriver à un meilleur résultat !

- Voici le montage "à blanc" des roulements : je m'assurer qu'ils sont tous dans l'axe (en tout cas à moins d'un demi millimètre)

- Préparer deux cornières d'angle de 300mm de long : l'objectif de ces cornières va être de maintenir chaque tige à 45° pour découper la partie inutile (vous allez comprendre en photo)

- Couper 300mm (à la disqueuse)

- Repérer 2 trous : un de chaque côté correspondant aux trous extrêmes de chaque tige du carré de 30x30mm

- Pointer ces trous

- Percer ces trous en 8mm (huile de coupe, aspirateur, ...)

- Disquez légèrement le côté de la cornière qui dispose des trous

- Fixez les 2 cornières d'angle dans les trous adjacent d'une même tige du carré de 30x30mm

- Placer/fixer ce montage solidement sur une surface dégagée, nous allons procéder à la découpe "à 45°"

- A l'aide d'une disqueuse 125mm montée d'un disque métaux/inox

- Pensez aux "EPI" (on fait avec les moyens du bord :D) particulièrement pour cette phase de disquage/meulage qui génère beaucoup d'étincelles, et de chaleur !!!!!!

- Découper "grossièrement" la partie supérieure (= celle qui ne dispose pas des trous taraudés !)

- L'objectif est de finir à la diagonale des tiges de 30x30mm

- Commencez par vous prendre assez loin de la diagonale (2mm) pour pouvoir vous rattraper si vous disquez un peu trop

- Disquez un côté puis l'autre

- Attention : lorsque la disqueuse tombe sur les arrêtes résultant de la coupe du côté opposé, la disqueuse à tendance à sauter !! attention à bien la retenir : et attention à vos poignets !

- Le résultat de cette première coupe grossière devrait ressembler à cela

- Monter un disque à ébarber sur la disqueuse

- Fixer à nouveau la pièce, si possible en libérant totalement la surface supérieure à ébarber (par exemple en bloquant les cornières vissées)

- Ebarber la pièce jusqu'à arriver à une surface régulière,

- Alignée sur la diagonale du carré de 30x30mm ni trop ni trop peu

- Prenez votre temps : cette étape est décisive !

-

![20200502_154933 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200502_154933__1600x1200__m.jpg)

(Le serre-joint n'est là que pour manipuler la pièce encore extrêmement chaude : ne pas essayer de la tenir avec de simples gants tels que j'ai sur la photo précédente !)

-

On se rend compte que la photo qu'il y a un décalage dans l'alignement des trous d'une face à une autre ... => de l'importance de bien repérer vos points et de percer vraiment verticalement (ça dépend de la qualité du matériel utilisé : l'important pour moi est l'alignement des roulements qui semble bon, jusqu'à présent

- Démontez les cornières d'angle, et retournez la pièce sur son côté devenu plat

- Tracez une ligne sur le côté adjacent aux côtés taraudés un trait à 6mm

- (Normalement il ne coupe pas les trous réalisés plus tôt dont le milieu est à 14mm du bord)

- Disquez le coin jusqu'à arriver proche de votre trait à 6mm

- Finissez avec le disque à ébarber

- Le caractère plat de cette partie n'est pas critique, mais si vous aimez le travail bien fait, vous y appliquerez la même rigueur que pour l'autre côté

- Recommencez les étapes de découpe "à 45°" pour la seconde pièce (à ce niveau les deux pièces sont encore identiques !)

Vos deux "tiges" supportant les roulements à billes sont prêtes pour les étapes suivantes !

![20200503_144037 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200503_144037__1600x1200__m.jpg)

Dans la suite, nous allons spécialiser ces deux tiges :

- Une sera fixée/vissée sur le "fond" du HEA

- L'autre pourra être réglée en hauteur grâce à un système de tige filetée

Réalisation du support en HEA :

- Fixation de la tige fixe au fond du HEA

- Retourner le HEA

- Repérer la fixation de la "tige fixe" :

- Faire 1 point à chaque extrémité :

- A 30 mm du bord long,

- Et à 18mm de chaque extrémité

- Pointer

- Percer en 6mm

- Pour percer, c'est un peu délicat, car le HEA est une énorme pièce pour la petite perceuse à colonne, voici une photo de comment j'ai fait :

- Tant qu'on en est au perçage du HEA : à l'opposé des deux trous de 6mm,

- Repérez 2 trous sur l'autre partie du "I" à 30mm du bord long, et 18mm de chaque extrémité

- Pointer

- Percez en 5mm

- Taraudez en M6x1.0

- Ces trous serviront à placer deux vis M6 de réglage lorsque l'outil sera posé par terre (les pattes de l'outil !)

- Placer une des deux "tiges" sur le HEA : à 10mm du bord long :

- Repérez l'intérieur des trous du HEA sur la tige fixe

- Sur la tige fixe : Pointer les deux trous

- Monter "à blanc" la tige fixe sur le "fond du HEA"

- Sur la partie opposée : Montez les vis de réglage en M6 de l'intérieur du HEA vers l'extérieur, en ajoutant un contre-écrou pour verrouiller la position

-

![20200503_160033 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200503_160033__1600x1200__m.jpg)

- Fixation réglable de la seconde tige

- Sur la tige restante, la section formée par la diagonale du carré de 30x30 mm devrait faire 40 mm, c'est mon cas, je base la suite des calcule dessus, notamment pour le placement de trous au centre de cette tige mobile (à 20mm du bord, du coup)

- Repérez les deux point (un à chaque extrémité) à 55 mm du bord court, et à 20 mm du bord long

- Au milieu de la surface formée par la diagonale,

- Pile entre deux trous de fixation des roulements à billes)

- Pointez les deux points

- Percez au diamètre de 16mm

- Oui, c'est beaucoup

- L'objectif est de pouvoir insérer un écrou stop M8 dans l'espace dégagé par le trou

- Prenez votre temps

- Huilez correctement

- Et surtout : réglez la bonne vitesse de coupe : selon mes calculs j'obtiens 396 tr/min (ce qui colle avec le 400 tr/min max indiquée sur l'emballage du foret

- Je règle ma perceuse sur la valeur inférieure la plus proche : 240 tr/min (oui, ça va prendre du temps, en plus il en faut deux !)

- Concernant la profondeur du perçage : cela dépend de l'écrou stop utilisé, ici, ils font 7,5 mm d'épaisseur, mais le foret est biseauté, j'y vais donc franchement au début, puis par petite couches lorsque j'arrive proche de la fin

- L'écrou stop doit pouvoir être recouvert sans créer de surépaisseur

- Piégé dans cet espace, il devra pouvoir tourner librement

-

-

![20200511_201414 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200511_201414__1600x1200__m.jpg)

-

![20200511_201420 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200511_201420__1600x1200__m.jpg)

- Dans le fer plat de 30mm, découpez deux pièces rectangulaires de 50mm de long

- Pour chaque platine rectangulaire : repérez 4 trous satellites aux 4 coins

- A 6 mm de chaque côté, pour les 4 trous

- Pointez les trous

- Entamez les trous en 8mm (pour faire un fraisage correspondant au fraisage des vis M4 que j'utilise pour fixer cette platine

- Terminez les trous en 4mm

- Sur chaque platine rectangulaire, repérez un point central : à 25mm x 15mm

- Pointez, puis percez en 8 mm

-

![20200511_201435 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200511_201435__1600x1200__m.jpg)

- Dans chaque platine rectangulaire, passez la longue vis M8, tête en haut, et vissez un écrou stop M8 à l'extrémité

- Placez chaque montage sur chaque trou de 16mm de la tige mobile

- Plaquez la platine rectangulaire de manière à pouvoir laisser tourner librement la vis M8, avec un peu de jeu sur tous les axes

- Repérez la position des trous satellites de chaque platine sur la tige mobile

-

![20200511_201532 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200511_201532__1600x1200__m.jpg)

- Pointez ces 8 trous

- Percez en 3.2 mm (ou 3.3 si vous avez, c'est mieux)

- Taraudez ces trous en M4x0.7

- Vous pouvez fixer les deux platines rectangulaires sur la tige mobile

- Astuce lors de l'usinage de ces pièces, les deux platines rectangulaires étant similaires, mais travaillant des outils peu précis, mes pièces ne sont pas scrupuleusement identiques, j'ai donc identifié mes pièces, et préféré repérer les emplacements des trous satellites "sur les pièces" plutôt que par calcul, pour être un peu plus sûr d'être en face

- Sur le HEA, sur la moitié déjà travaillée pour fixer la tige fixe, mais sur la partie haute cette fois-ci :

- Placez les tiges de M8 de telle manière que vous pourrez repérer l'emplacement des trous pour passer les vis M8 à travers le HEA

- Théoriquement, au vu des mesures précédentes, chaque trou devrait être à 58mm du bord court, et 32mm du bord long

- C'est le moment d'ajuster selon les imprécisions introduites dans cet "usinage manuel" de pièces !

- Les deux tiges (fixe et mobile) doivent être alignées (sur les deux axes) pour un résultat optimal

- Pointez les trous, et percez en 6,75mm

- Taraudez en M8x1.25

- ATTENTION : ce taraudage est particulièrement critique !

- Si vous n'êtes pas absolument vertical, sur les deux axes, vos vus M8 ne descendront pas absolument verticalement, et cela provoquera des écarts entre la partie mobile et la partie fixe

- Cependant, nous verrons en dessous comment rattraper le coup ! (Pensez-bien ...Je me suis foiré en faisant mes filetages ... !)

- Démontez les platines de la tige mobile, démontez l'écrou stop,

- Passez la longue vis M8 dans les trous filetés du HEA, passez un contre-écrou à épaulement (épaulement vers le haut), passez la platine rectangulaire (faites cela de chaque côté

- Vérifiez que les vis M8 tombent en face des trous de 16mm

- Si c'est le cas : vous pouvez visser les vis satellites des platines rectangulaires sur la tige mobile,

- Et ajuster la hauteur de la partie mobile en tournant les longues vis M8

- Selon le jeu dans votre montage, vous aurez peut-être à tourner les deux vis relativement en même temps pour limiter le "cisaillement"

- Si ce n'est pas le cas : on passe au plan B !

Le Plan B : vos vis de M8 ne tombent pas en face des trous de 16mm dans la tige mobile, c'est le moment d'accuser vos outils qui ont mal travaillé, ce fut mon cas, alors j'ai dû opter pour le plan B, qui, finalement me convient même mieux que le plan initial !!

- Démontez les vis de M8, démontez la tige fixe si elle était encore montée

- Dans le HEA, dans les trous taraudés en M8x1.25, percez en 8mm (huilez et allez-y doucement, a cause du filetage, le foret à tendance à se bloquer

- Remontez l'ensemble un peu différemment :

- Passez la longue vis M8 dans la platine rectangulaire, tête en bas

- Vissez les platines rectangulaires sur la tige mobile

- Passez un premier écrou M8 à épaulement (épaulement vers le haut)

- Passez la vis M8 dans le trou de 8mm du HEA

- Passez un second écrou M8 à épaulement (épaulement vers le bas) (c'est là qu'on a besoin des 2 écrous à épaulement supplémentaires prévus dans la liste de fourniture, pour le plan B !)

- Refixez la partie fixe

- Ajustez la hauteur de la partie mobile, en jouant sur les écrous à épaulement

- A ce moment-là, je me rends compte qu'il est plus facile/rapide d'ajuster la hauteur que lorsque les trous étaient filetés

- Finalement ce plan B offre une meilleure facilité de réglage de la partie mobile !

- Serrez les écrous à épaulement sur le HEA pour verrouiller la position

A un moment il faudra démonter les parties fixe et mobiles pour remonter les roulements à billes, moi, je l'ai fais assez tôt dans ce montage, car j'étais impatient de voir le rendu (dès que j'avais fini de travailler les tiges)

A ce stade, notre nouvel outil est monté, que ce soit avec le plan A ou avec le plan B,

Mais on ne sait pas encore s'il fonctionne correctement,

Il est temps de le tester !

- Vérifiez le serrage des différentes vis (cela peut nécessiter un démontage de certaines pièces)

- Descendez la partie mobile afin de pouvoir entamer un tube multicouche sur l'ensemble des roulements (et ajustez ensuite la position de la partie mobile pour venir englober le tube à redresser (attention à ne pas venir écraser le tube au-delà de l'écrasement nécessaire pour redresser le tube (bref, les consignes habituelles avec l'utilisation d'un tel outil, je suppose !)

- Faites des aller retours avec le tube, potentiellement sur plusieurs axes afin de vous assurer que le redressage n'induit pas une torsion sur un autre axe

- Pour moi, ça ne marche pas si mal, lors de mon test, je n'avais pas encore mis en place le plan B, donc je n'ai pas osé serrer plus la partie mobile qui ne tenait que parce que les vis de réglage appuyaient l'ensemble, et on peut remarquer un léger angle résiduel

- Il faut dire aussi que j'ai testé dans mon atelier qui n'est pas très bien rangé, je n'avais donc pas toute la place nécessaire pour tester dans de bonnes conditions

- Mais le résultat est satisfaisant, en modulant un peu les réglages, je pense qu'on peut revenir à un tube encore plus rectiligne

![20200512_201820 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200512_201820__1600x1200__m.jpg)

Et enfin, un premier test "rapide" :

![20200512_195631 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200512_195631__1600x1200__m.jpg)

Maintenant qu'on a prouvé que l'outil fonctionnait,

Et parce qu'on n'a pas voulu se ruiner en achetant des barres en alu ou en inox, il va être temps de protéger les pièces

Pour ma part, je vais opter pour :

- Un limage des derniers angles saillants,

- Un dégraissage des dernières pièces manipulées,

- Un sablage (expérimental :D) > voir ce billet dédié : Sablage de pièces en acier à partir d'un pulvérisateur à air comprimé

- Et une mise en peinture classique : pinceau et peinture antirouille ou peinture en bombe (insérer des "vis brouillons" dans tous les trous filetés "à bonne longueur")

Voici le travail des pièces :

Les pièces à sabler :

![20200514_213400 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200514_213400__1600x1200__m.jpg)

Une tige est sablée, pas l'autre :

![20200521_090229 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200521_090229__1600x1200__m.jpg)

Idem pour les platines rectangulaires :

![20200520_180839 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200520_180839__1600x1200__m.jpg)

Prêt pour la peinture : (en protégeant les filetages)

![20200521_105349 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200521_105349__1600x1200__m.jpg)

Et enfin : coup de peinture antirouille (en bombe - ce que j'avais sous la main)

![20200521_105355 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200521_105355__1600x1200__m.jpg)

Enfin, remontez toutes les pièces, dans chaque trou fileté (sauf les deux pieds de réglage, et dans les deux filetages M8 du HEA, si vous êtes restés sur le plan A !) insérez du frein filet, et serrez suffisamment (vous savez, comme la pâte à crêpes : "à bonne consistance" !)

![20200522_121313 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200522_121313__1600x1200__m.jpg)

![20200522_121321 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200522_121321__1600x1200__m.jpg)

Et voilà : votre nouvel outil est prêt à servir pour vos travaux de plomberie/chauffage !

Un test sur du Multicouche 16mm (2 photos : dans un sens et dans l'autre)

![20200522_122139 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200522_122139__1600x1200__m.jpg)

![20200522_123229 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200522_123229__1600x1200__m.jpg)

Et, à supposer que le carrelage a été bien posé, ça semble bien marcher

Sur du 16, et du 20mm,

l'outil est un peu lourd, il doit se situer entre 10 et 15 kg, mais l'avantage semble être qu'il ne bouge pas trop au sol quand on passe le multicouche à l'intérieur

C'est fini pour ce tutoriel, je vais pouvoir continuer les travaux chez moi, si vous avez des questions, n'hésitez-pas, mais je ne pourrais peut-être pas répondre à tout

Évaluer ce billet

4.5/5

- Note : 4.5

- Votes : 22

- Plus haute : 5

- Plus basse : 1

![20200429_211721 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200429_211721__1600x1200__m.jpg)

![20200430_193031 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200430_193031__1600x1200__m.jpg)

![20200430_205351 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200430_205351__1600x1200__m.jpg)

![20200501_120859 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200501_120859__1600x1200__m.jpg)

![20200501_124450 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200501_124450__1600x1200__m.jpg)

![20200501_124459 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200501_124459__1600x1200__m.jpg)

![20200501_190625 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200501_190625__1600x1200__m.jpg)

![20200502_151242 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200502_151242__1600x1200__m.jpg)

![20200501_191254 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200501_191254__1600x1200__m.jpg)

![20200501_192045 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200501_192045__1600x1200__m.jpg)

![20200503_152525 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200503_152525__1600x1200__m.jpg)

![20200503_153727 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200503_153727__1600x1200__m.jpg)

![20200503_153738 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200503_153738__1600x1200__m.jpg)

![20200503_154955 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200503_154955__1600x1200__m.jpg)

![20200503_155008 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200503_155008__1600x1200__m.jpg)

![20200511_185622 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200511_185622__1600x1200__m.jpg)

![20200512_201834 [1600x1200].jpg, mai 2020](/public/tuto_redresseur_multicouche/.20200512_201834__1600x1200__m.jpg)

Commentaires récents